李旭东,男,1959年12月出生于上海,汉族,中共党员,江苏省南通市,材料工程学科哲学博士(英国)、教授、博士生导师,欧洲杯压住平台金属材料工程系教师。

2010年入选中国兵工学会高级会员(终身荣誉)、2010年至2023年入选“甘肃省领军人才第一层次人选”,2012年入选国际科学研究院院士(终身荣誉),中共党员。1982年/1985年毕业于西安交通大学动力机械一系“电厂热能动力及其自动化”专业,分别获授工学学士学位和工学硕士学位。1985年在电力部西安热工研究所参加工作。1991年赴英国Sheffield大学机械系结构完整性研究所留学,师从国际著名教授Keith J. Miller,1996年在英国Open大学获授“材料工程”专业哲学博士学位、并留校继续从事博士后科研,1998年赴美国Utah大学工程学院冶金工程系从事科研工作,2001年7月从美国回国并在兰州理工大学任教至今。

2009年9月30日,李旭东教授作为全国“优秀留学回国人才代表”之一、集体受到胡锦涛、温家宝、习近平、李克强等党和国家领导人的亲切接见,并于10月1日荣幸地登上天安门城楼西观礼台,出席建国60周年国庆观礼。李旭东教授多次荣获国务院侨务办公室和中华全国归国华侨联合会授予的部级奖,数次出任军工系统专家组成员,多次担任军工系统学术组织成员。

2001年至2022年,李旭东教授应邀在航天、航空、兵器、船舶、解放军等军工系统的19家单位、中国科学院系统和高等学校系统等17家单位做了学术报告。2003年至2023年,在全国性学术会议(特别是军工系统学术会议)上做了39次会议邀请报告。2002年至2008年,李旭东教授承担“国家重大基础研究”前期研究专项、国家自然科学基金面上项目4项。2007年至2023年,李旭东教授持续为我国军工行业提供多方面的业务咨询与技术服务,并与航空、航天、兵器等多家军工单位合作,先后承担“领域跨度大,技术难点多,前期经验少,实战要求高”的仿真类军工科研合同任务21项,民用科研项目2项。

李旭东教授的“科研创新”主要体现在“学术思想→研究方法→技术路径→集成手段→工程应用”的自主创新、集成创新方面取得一定成绩,1)在国内率先创造性地运用数字化技术开发出一套系统而完整的“数字材料”模块和“虚拟材料”样本;2)在国内率先创造性地将“虚拟现实”概念应用于“材料科学与工程”领域;3)在国内创造性地运用材料“代表性体积单元”技术,解决了经由“小虚拟试样”预测工程制件“服役性能”的难题,实现了由小计算机做“大计算”的成本优势;4)在国内率先创立并且在军工项目的仿真实践中首先运用“分层多尺度计算”方法;5)在学术创新方面为“材料仿真实践”建立了以材料微观组织结构为中心的理论支撑体系与方法论,自主发展出新学科—“材料微结构计算学”;6)在工程应用方面基本形成了以“数字材料→虚拟材料→虚拟制件→虚拟装备→虚拟表征→虚拟设计→虚拟实验→虚拟制造→虚拟服役”为主线的“虚拟工程”能力,成功地运用于各项军工项目。

李旭东教授的“科研工作”始终结合我国军用装备的数字化研制需求,其“科研成果”主要表现为:在“多领域专业知识及材料的状态仿真与在役行为模拟技术的集成运用”方面处于当时国内“军工材料行业”领先状态、国际先进水平,在“虚拟材料”构造、材料服役性能预测、材料服役行为模拟、材料制造流程仿真等方面在当时的国内“军工材料行业”创造了多个方面的首次,积累了丰富的实战经验,为破解服役试验的局限性与工况实验的有限性、以及发展装备的低成本研制技术进行了探索性实践,为我国航天、航空、兵器行业的多个军工单位的科研项目提供了解决问题的仿真研究方案与相应的技术实现路径,所完成的系统性仿真工作在国内“军工材料行业”不同类型的工程应用中均取得实效,完成科研成果的工程转化,实现了材料科技进步方式的转型与仿真能力的跨越,在当时的“军工材料行业”里起到了一定程度的引导性、示范性和推动性作用,为解决军工产品所涉及的科技/工程难题做出贡献。

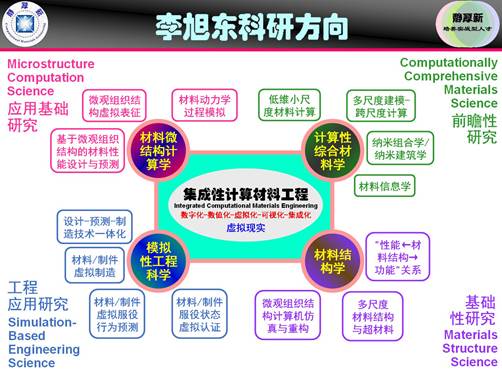

李旭东教授的“科研实践”始终瞄准国际上“虚拟工程”的发展趋势,主攻“集成性计算材料工程”(Integrated Computational Materials Engineering,ICME)领域,包括“材料结构学”、“材料微结构计算学”、“模拟性工程科学”和“计算性综合材料学”四大科研方向,坚持以目标为导向,以实战为引领,以材料“五要素模型”为理论依据,以实践“材料科学-材料工程-材料服役”一体化技术为目标,以“数字化-数值化-虚拟化-可视化-集成化”为技术基石,立足于“数字技术”、“虚拟现实”和有限元解析,为“材料仿真实践”进一步拓展和完善以材料微观组织结构为中心、以工程应用为根本的“理论体系-研究方法-技术基础-仿真能力”,进而在自主定义的“材料空间”和“服役空间”内,运用“虚拟现实”技术、自主编程和“计算机辅助+……”方法构建拟实性“材料模型→制造模型→服役模型”和“工程模型”**。在此基础上,沿着(1)“材料基因”在“材料空间”内的传递路径、或者/以及(2)“虚拟材料”在“服役空间”内的行为路径,采用“九空间分析法”,进行基于ICME的“虚拟工程”***研究,重点开发“共性技术、预测性技术、平台化技术”,更加有效地践行“响应快、周期短、风险小、成本低、可持续”的装备研制要求,朝着实现材料“全形貌表征→全状态设计→全工艺仿真→全流程模拟→全性能计算→全寿命预测”为标志的“虚拟认证”这一愿景而不懈努力,不断提升以材料“表征-设计-预测-服役-制造-认证”技术一体化为内涵的“虚拟工程”能力,更好地服务于“产业数字化”!